Versatilidade na usinagem de peças com um único setup: a utilização dos eixos C, Y e do cabeçote direito em Centros de Torneamento

Obter máxima produtividade, com alta qualidade e baixo custo de produção, devem ser os principais objetivos de uma indústria que busca aumentar a sua competitividade no mercado em que atua. Considerando-se as máquinas-ferramenta, se utilizarmos os recursos disponíveis em sua máxima capacidade e explorarmos as muitas possibilidades oferecidas por um centro de torneamento de última geração, podemos produzir peças altamente complexas em um único setup. Desta forma, eliminamos operações secundárias e contribuímos diretamente para o alcance desses objetivos.

Os centros de torneamento são capazes de executar diversas operações além do torneamento propriamente dito, tais como furação, roscamento e fresamento. Por esta razão, são chamados de tornos multitarefas. Estas máquinas possibilitam trabalhar com diversos eixos de forma simultânea, seja com eixos de movimentos lineares ou circulares. Além disso, podem contar com ferramentas fixas (como as de torneamento) ou acionadas (rotativas, como uma broca ou fresa).

O Eixo C em centros de torneamento CNC

O Eixo C em centros de torneamento CNC

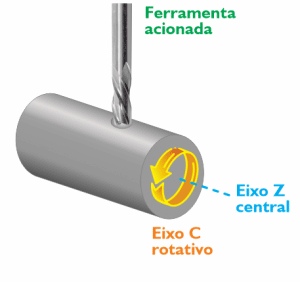

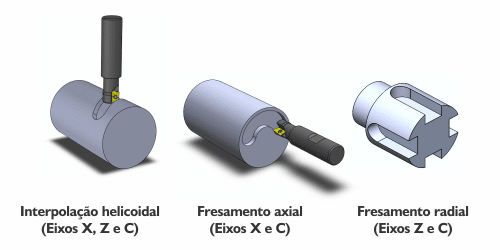

Uma dessas possibilidades está na utilização do Eixo C. Através de funções programáveis, é possível definir paradas do eixo árvore principal, divisões angulares ou movimentos de avanço simultâneos com mais eixos. É possível programar qualquer valor de grau angular, com resolução de até segundos de graus.

A aplicabilidade do Eixo C concentra-se principalmente na sua utilização aliada às operações com ferramentas acionadas. Neste caso, as divisões angulares são necessárias para operações como: furação, fresamento radial, fresamento axial, roscamento transversal ou fora da linha de centro da peça.

O Eixo C proporciona movimentos de alta precisão, bidirecionais. Esses movimentos podem ser interpolados com os movimentos dos eixos X ou Z durante a usinagem.

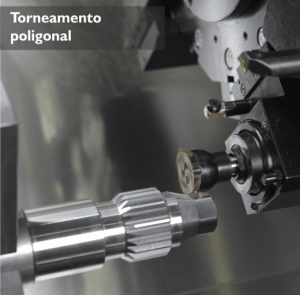

Clique aqui para ver um vídeo demonstrativo

da operação de Torneamento poligonal

O Eixo Y em centros de torneamento CNC

Os Centros de torneamento equipados com o Eixo Y são utilizados na fabricação de peças complexas. Esses equipamentos executam operações que não seriam possíveis de serem realizadas utilizando-se apenas o eixo C, como fresamentos radiais no sentido transversal, furações radiais fora do centro da peça, usinagens interpoladas em faces ou laterais, etc.

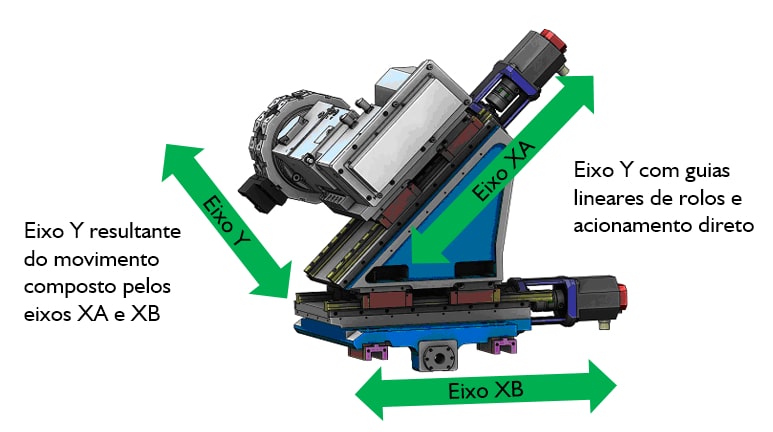

Nos centros de torneamento da Linha ROMI GL, o conjunto da mesa permite os movimentos radial em X e longitudinal em Z. Nas versões com Eixo Y, um carro extra, em ângulo, é montado sob o carro de X. O Eixo Y corresponde ao movimento relativo entre esses dois eixos (XA + XB) com montagem angular entre si. Isso faz com que a torre porta-ferramentas, e em consequência a ferramenta acionada, realize movimentos ortogonais aos eixos X e Z.

Cabeçote direito, segundo cabeçote ou subspindle

O cabeçote direito, muitas vezes referido como segundo cabeçote, ou mesmo subspindle, fica posicionado de frente (ou de face) ao cabeçote principal. Isso significa que ambos estão na mesma linha de centro, permitindo a transferência de peças entre os cabeçotes e a usinagem dos dois lados da peça. A transferência de peças proporciona um aumento considerável na produtividade, já que as operações usualmente feitas em duas ou mais máquinas ou fixações podem ser feitas em um único equipamento, de uma só vez. Normalmente o cabeçote direito é menor ou igual ao cabeçote principal, em termos de potência e de passagem através do eixo.

Com o manuseio reduzido das peças, o processo de usinagem torna-se muito mais controlado, refletindo positivamente na qualidade final das peças. Quando utilizado em conjunto com opcionais como um alimentador de barras, um descarregador ou um aparador de peças, o segundo cabeçote possibilita a produção as peças com o mínimo de operações manuais possíveis, de maneira automatizada e contínua.

É importante destacar que em termos de complexidade, a programação de uma peça com a utilização do segundo cabeçote demanda maior atenção. Neste caso, a rotação e o caminho da ferramenta são invertidos. Exige-se então, que o eixo Z seja programado em direção oposta do que a direção utilizada na programação da usinagem no cabeçote principal.

Outro elemento importante é a sincronização total dos cabeçotes para a transferência das peças, na mesma velocidade e no mesmo sentido de rotação. A falta de sincronia pode causar torção danificando a peça ou causando acidentes. A transferência também pode ser executada com os cabeçotes estáticos, isto é, sem rotação, não sendo necessário qualquer procedimento especial, salvo se a transferência obrigar uma transposição orientada. Neste caso seria necessário orientar ambos os cabeçotes antes de efetuar a transferência.